Die Ausbreitung des Corona-Virus hat weltweit dafür gesorgt, dass viele Produkte, die in Krisenzeiten wie diesen notwendig sind, vielerorts nicht mehr verfügbar sind. Für die Versorgung von Patienten und zur Vorbeugung weiterer Infektionen sind etwa Desinfektionsmittel und Schutzmasken essenziell.

Treberrückstände | Maischefilter stellen die derzeit gängigste Alternative zum klassischen Läuterbottich dar. Das zentrale Filtermedium sind Filtertücher aus Kunststoffen. Eine gründliche Reinigung der Filtertücher ist hier erforderlich, da sie nach der erfolgten Filtration mit Treberrückständen bedeckt sein können.

Innowatech | Die Innowatech HyClean Concept® Hygienekonzepte überzeugen laut Unternehmensmeldung immer mehr Brauereien, Getränke- und Lebensmittel-Hersteller.

Maischefilter bestehen aus Filterplatten, die mit Filtertüchern bespannt sind und in Plattenpaketen organisiert werden. Ziel dieser Arbeit war die Entwicklung und Validierung einer automatisierten CIP-Reinigung für Maischefilter.

GEA | Mit bis zu 90 Prozent an Einsparung von Clean-In-Place-Medien (CIP) punktet die Leff Technologie in vermischungssicheren GEA Varivent Doppelsitzventilen. Leff steht für „Low Emission Flip Flop“ (Niedrigemissions-Flip-Flop).

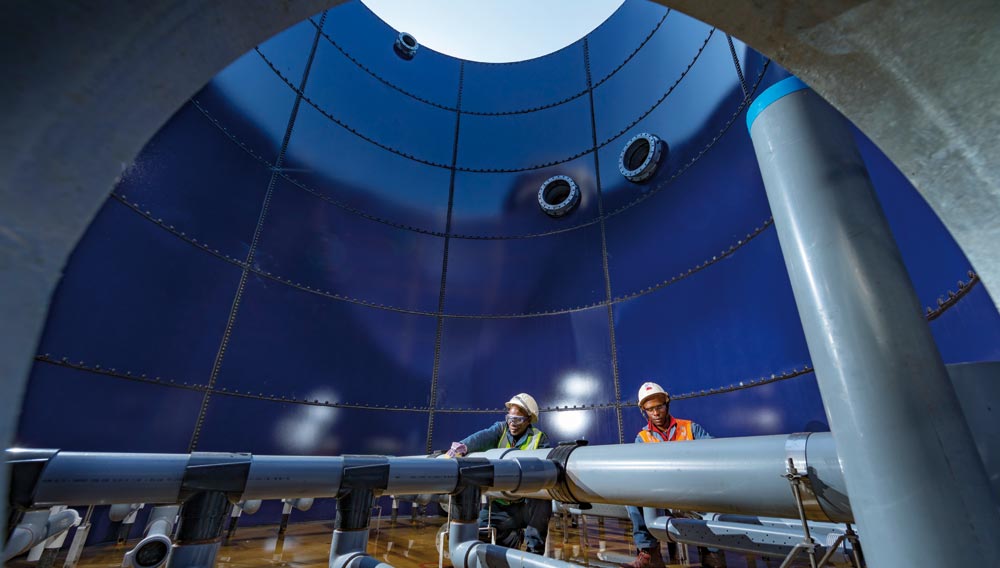

Adaptiv und bedarfsgerecht | Neuartige Reinigungsrobotik für eine schnellere und sicherere Reinigung von Tanks und Behältern durch gesteuerte Spritzstrahlen. Der Adaptive Jet Cleaner (AJC) ermöglicht die bisher nicht realisierbare bedarfsgerechte Reinigung und damit eine enorme Effizienzsteigerung.

Adsorptionstrockner | Kondensation und Feuchte sind alltägliche Herausforderungen für Brauereien. Schimmel und feuchtigkeitsbedingte Schäden sind eine Belastung für die Produktion. Um diese Probleme zu vermeiden, hat man in den Privatbrauereien Kesselring und Ernst Barre einen Adsorptionstrockner installiert, der die Luftfeuchtigkeit im Innenraum kontrolliert.

Prävention | Betreiber von Verdunstungskühlanlagen, Kühltürmen und Nassabscheidern müssen sich seit des Erlasses der 42. Bundes-Immissionsschutzverordnung (BImSchV) einigen neuen Auflagen widmen. Es gibt viele Regeln zu beachten, doch wie können Betreiber ihre Anlagen hygienisch sicher und zugleich möglichst materialschonend betreiben

Mittelstandstauglich | Als erste deutsche Brauerei entscheidet sich die bayerische Karmeliten Brauerei, Straubing, für die schlüsselfertige Errichtung einer vollbiologischen Kläranlage. Das Carrier-basierte System aus anaerober und aerober Abwasseraufbereitung des niederländischen Unternehmens Aqana vervollständigt das mit Bundesmitteln geförderte, mehrfach preisgekrönte Energie- und Umwelt-Nachhaltigkeitskonzept einer CO2-neutralen Brauerei.

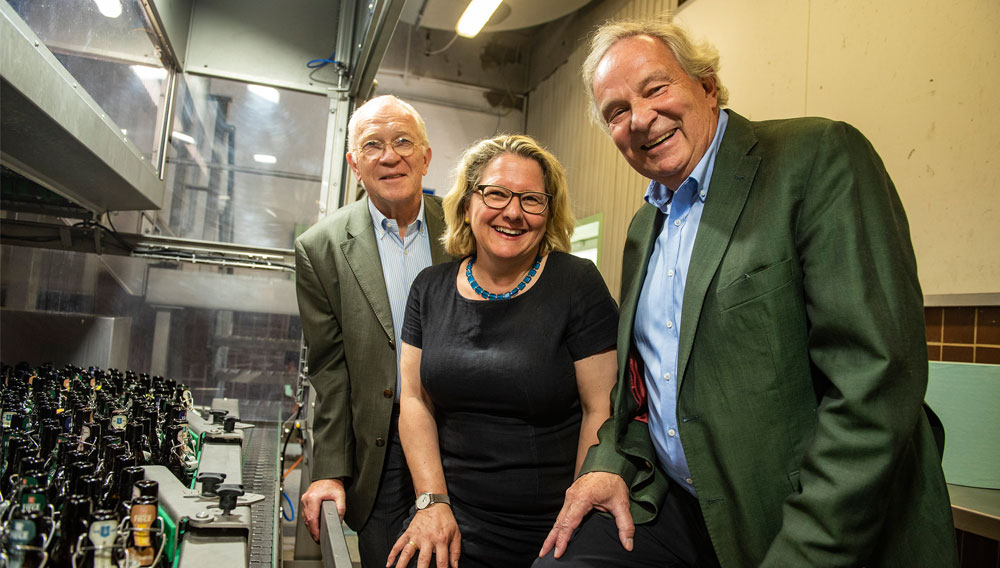

Moritz Fiege | Die Privatbrauerei Moritz Fiege hatte im Jahr 2018 rund 1,2 Mio EUR in eine neue Flaschenwaschmaschine investiert. Rund 360 000 EUR davon erhielt Fiege als Zuschuss über das Umweltinnovationsprogramm des Bundesumweltministeriums.

Inhaltsstoffe und Aufgaben | Welche Additive gibt es in der Flaschenwaschmaschine und wie haben sie sich entwickelt Eine Reise durch die einzelnen Inhaltsstoffe und ihre Aufgaben, vorbei an Spezialadditiven für besondere Reinigungsprobleme und hin zur Laugenfiltration, die sowohl Chancen als auch Risiken bieten kann.

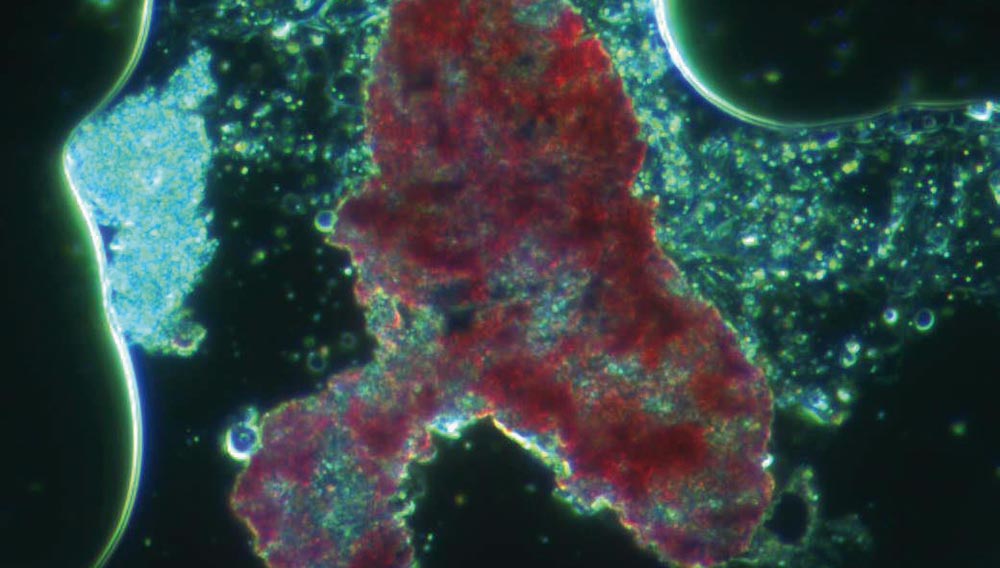

Analytische Bewertung | In der Getränkeherstellung haben sich verschiedene Systeme zur Filtration der Flaschenreinigungslaugen etabliert. Durch veränderte Voraussetzungen und Anforderungen an die Flaschenreinigung (z. B. Technologie, Hilfsstoffe, mediale Präsenz „Mikropartikel“) wurde dies notwendig. Doch wie bewertet man eine erfolgreiche Laugenfiltration Der Artikel stellt analytische Ansätze zur Laugenbewertung vor, um diese Frage zu beantworten. In einem Folgeartikel wird der Einfluss der Laugenfiltration TC® Screen TS anhand eines Praxisbeispiels präsentiert.

Der Praxisleitfaden „Hygiene und HACCP in kleinen und mittelständischen Brauereien“, erstellt unter Federführung des Leiters Umwelt und Technik Thomas Scheffold vom Verband Private Brauereien, wurde nach Prüfung durch die Behörden aller Bundesländer im Frühjahr 2019 als die nationale Branchenleitlinie für gute Hygienepraxis anerkannt.

Reiner Trinkgenuss | Die Reinigung der Schankanlagen ist beim Ausschank wohl eines der am meisten diskutierten Themen – und das schon, seit Ende des 19. Jahrhunderts die ersten modernen Schankanlagen betrieben werden. Neben der generellen Reinigbarkeit der Schankanlage standen dabei vor allem immer der Aufwand und die dabei entstehenden Kosten im Fokus. Zu kurz kam dabei jedoch, dass mit einer sauberen Schankanlage der Verbraucher geschützt wird und der Wirt Geld verdient. Vergessen wird oft der Reiniger, von dem erwartet wird, dass eine saubere Anlage zum Schnäppchenpreis hergestellt wird.

Aktuelles Heft

Meistgelesen

BRAUWELT unterwegs

Aktuelles Heft

Meistgelesen

BRAUWELT unterwegs

-

Alkoholfreies Portfolio erweitert

BRLO GmbH

-

Flensburger Brauerei: Solides Geschäftsjahr

Flensburger Brauerei Emil Petersen GmbH & Co. KG

-

Endress+Hauser: Sopat stärkt Portfolio an Prozessanalytik

Endress+Hauser Group Services AG

-

„Endlich Badewetter“

Privatbrauerei Zwettl Karl Schwarz GmbH

-

Bier-Pokal Convent ausgezeichnet

Rastal GmbH & Co. KG