Cerinox BR – Bierrückgewinnung aus Überschusshefe

Obwohl es sich um eine etablierte Technologie handelt, wird die Bierrückgewinnung aus Überschusshefe von kleinen und mittleren Brauereien oft als etwas übersehen, das nur für die großen Bierfabriken mit einem Ausstoß von vielen Millionen Hektolitern pro Jahr in Frage kommt.

Der modulare Aufbau unseres Cerinox BR ist jedoch eine Lösung für alle Brauereien, um ihre Bierverluste durch Überschusshefe zu verringern. Die Bierrückgewinnung durch keramische Crossflow-Filtration ist ein effizienter Weg, um die Ausbeute des Produktionsprozesses zu erhöhen, ohne Kompromisse bei der Bierqualität einzugehen.

Wirtschaftlicher Vorteil

Bis zu 3 % der jährlichen Bierproduktion ist Überschusshefe, die nicht wieder zum Anstellen verwendet wird, aber noch wertvollen Extrakt enthält. Durch die Rückgewinnung des Extrakts aus der Überschusshefe können Brauereien nicht nur ihre Ausbeute steigern, sondern auch Energie sparen und die Entsorgungskosten für Abfallhefe senken.

Bei einer Brauerei, die jährlich eine Million Hektoliter Bier produziert und verkauft, fällt typischerweise eine Menge von etwa 30 000 hl/Jahr Überschusshefe an. Etwa 20 000 hl/Jahr High-Gravity-Bier (HGB) können mit unserem Crossflow-Filtrationsverfahren in der ursprünglichen Stammwürze zurückgewonnen werden. Durch den Einsatz der Diafiltration nach der Vorkonzentration kann noch mehr Extrakt aus der Hefe ausgewaschen werden, so dass bis zu 85 % Gesamtausbeute des zurückgewonnenen Extrakts erreicht werden. Dies bedeutet, dass bis zu 25 500 hl/Jahr zurückgewonnen werden können, was ein zusätzliches jährliches Einkommen von 255 000 EUR/Jahr generiert (unter der Annahme, dass der Wert des zurückgewonnenen Biers 10 EUR pro Hektoliter beträgt). Da die Hefe von typischerweise 8–10 % auf 20 % (Trockenmasse) aufkonzentriert wird, ergibt sich eine Reduzierung der Abfallhefemenge von ca. 20 000 hl/Jahr, was Entsorgungskosten spart. Der Energieverbrauch für den Rückgewinnungsprozess liegt bei 4 kWh/hl und ist viel niedriger als der Energieverbrauch für die Herstellung desselben Hektoliters an Bier im Sudhaus; das wären etwa 9 kWh/hl. Das bedeutet, dass für die 25 500 hl HGB, die zurückgewonnen werden, 127 500 kWh elektrische Energie im Vergleich zur Herstellung des Biers im Sudhaus eingespart werden können. Dies führt nicht nur zu einer Kostenreduzierung, sondern auch zu einer Reduzierung des CO2-Fußabdrucks einer Brauerei. Unter Berücksichtigung aller Vorteile und Kosten kann die typische Amortisationszeit für eine solche Anlage bei nur ein bis drei Jahren liegen.

Aufgrund der kompakten Bauweise der auf Skids montierten Dualflow-Module wird im Vergleich zu älteren CMF-Systemen (Crossflow-Membranfiltration) nur eine geringe Fläche und Höhe benötigt. Aufgrund des modularen Aufbaus können zukünftige Erweiterungen einfach durch Hinzufügen zusätzlicher Module vorgenommen werden. Das Design ist wartungsfreundlich; die Membranen haben eine lange Lebensdauer und sind leicht zugänglich, ohne die Module vom Skid demontieren zu müssen.

Die Robustheit der keramischen Membranen bedeutet, dass sie die strengen Anforderungen an die Reinigung und Hygiene, die in Brauereien typisch sind, erfüllen können. Dazu gehören 85 °C heißes Wasser und Reinigungsrezepte mit Laugen-, Chlor- und Säureschritten.

Die Anlage ist mit einer vollautomatischen Steuerung ausgestattet, die nur minimale Aufmerksamkeit des Bedienpersonals erfordert.

Prozesstechnologie

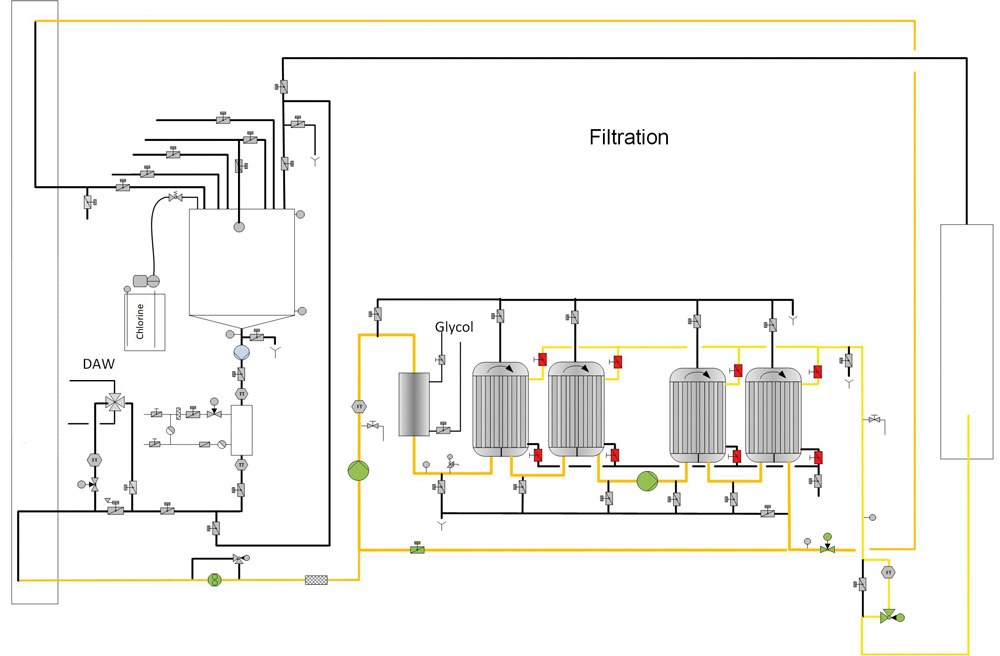

Der Cerinox BR-Prozess ist einfach und erfordert nur wenige Vorbereitungsschritte, um die Filtration zu starten. Zu Beginn wird die gesamte Anlage mit DAW (entgastem Wasser) gespült, um eine Sauerstoffaufnahme zu vermeiden. Dann werden die Module mit den keramischen Membranen mit Hefe aus dem Überschusshefetank befüllt. Wenn die Anlage mit Hefe gefüllt ist, beginnt die interne Zirkulation. Während des gesamten Prozesses wird ein Teil der Hefe in der Anlage ständig mit frischer Hefe aus dem Hefetank ausgetauscht, so dass die Konzentration der Hefe über lange Zeit niedrig bleibt und erst am Ende des Filtrationszyklus auf den Maximalwert ansteigt. Die Hefe wird durch einen Kühler in der Umwälzleitung auf einer konstanten Temperatur von 10 °C gehalten. Sobald ein konstanter Umwälzstrom erreicht ist, öffnet sich der Weg zum Filtrattank und die Filtration beginnt. Das Bier durchdringt die Membran zur Filtratseite des Moduls und strömt von dort in den Filtrattank (siehe Abb. 2). Während dieses Filtrationsschrittes nimmt die Trockensubstanz in der Hefe stetig zu. Von einer Ausgangstrockenmasse von z. B. 8–10 % wird die Hefe auf 18–20 % Trockenmasse aufkonzentriert. Ist diese Konzentration erreicht, beginnt die sogenannte Diafiltration, d. h. es wird hefeseitig DAW zugegeben, um die Trockenmasse konstant zu halten. Dieser Prozess wird solange fortgeführt, bis eine minimale Stammwürze am Filtratausgang (z. B. 5 °P) erreicht ist. Eine weitere Verdünnung würde zwar die Ausbeute erhöhen, kann aber zu Qualitätsverlusten durch Autolyse aufgrund des osmotischen Drucks auf die Hefezellen führen. Nach einem weiteren Konzentrationsschritt wird die Hefe mit Wasser zurück in den Hefetank verdrängt, von wo aus sie in den Abfallhefetank überführt werden kann. Das zurückgewonnene Bier kann dem Bier-Hauptstrom beispielsweise während des Jungbiertransfers oder im Filterkeller zudosiert werden. Typischerweise können bis zu 10 % des zurückgewonnenen Bieres zudosiert werden.

Der Cerinox BR verfügt über einen eigenen CIP-Tank, aus dem die Module und das gesamte Rohrleitungssystem nach der Produktion in einem einzigen CIP-Vorgang gereinigt werden.

Unvergleichliche Qualität

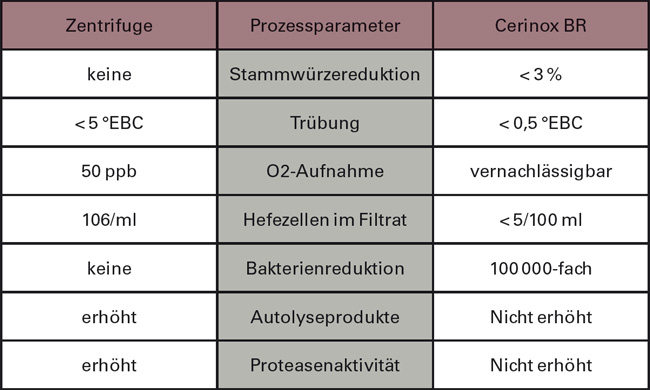

Im Vergleich zu anderen Bierrückgewinnungstechnologien wie z. B. der Zentrifu-galseparation kann kein anderes System eine so vergleichbare Qualität im zurückgewonnenen Bier liefern. Die wichtigsten Qualitätsparameter sind in Tabelle 1 dargestellt. Bei einem Dreiecks-Blindverkostungstest konnten keine Unterschiede zwischen Bier mit 8 % Rückgewinnungsbier im Vergleich zu einem Produkt ohne Rückgewinnungsbier festgestellt werden.

Fazit

Viele Brauereien verlieren Extrakt, da sie keine Anlage zur Bierrückgewinnung aus Überschusshefe installiert haben. Unsere Crossflow-Filtration bietet eine effiziente Möglichkeit, die Produktionsausbeute zu erhöhen und Extraktverluste im Kaltbereich zu reduzieren. Mit einer Bierrückgewinnunganlage können circa 60 % des Extrakts, der im Abfall verloren geht, zurückgewonnen werden. Dieser Wert kann durch Einsatz der Diafiltrationsmethode sogar auf 85 % erhöht werden. Der Cerinox BR ist eine vollautomatische und wartungsfreundliche Lösung zur Bierrückgewinnung. Im Vergleich zu alternativen Systemen liefert die Membranfiltration qualitativ hochwertiges Bier, das mit einer Rate von 10 % dosiert werden kann, ohne den Geschmack des Endprodukts negativ zu beeinflussen.

|

Bucher Unipektin AG |